تیرآهن دوبل چیست؟

فهرست مطالب

تیرآهن دوبل چیست؟

کاربرد تیرآهن دوبل چیست؟

مراحل تولید تیرآهن دوبل

مزایای استفاده از تیرآهن دوبل چیست؟

معایب تیرآهن دوبل چیست؟

دو روش تولید تیرآهن دوبل ؟

تیرآهن دوبل

تیرآهن دوبل (Double T-iron) یک نوع مقطع فولادی است که برای استفاده در ساخت و ساز و سایر صنایع استفاده میشود. این نوع تیرآهن، مقطع عرضی به شکل حرف "T" دارد که به دو بالایی با قسمت مرکزی پهن و قسمت پایینی مجتمع شده است. به همین دلیل این نوع تیرآهن را تیرآهن دوبل یا تیرآهن T مینامند.

مزیت اصلی استفاده از تیرآهن دوبل نسبت به سایر انواع تیرآهنها، استحکام و مقاومت بیشتر آن است. طراحی مقطع "T" باعث میشود تیرآهن دوبل در مقابل بارهای عمودی و افقی مقاومت بیشتری داشته باشد. به همین دلیل، تیرآهن دوبل برای استفاده در سازههای بلند و باربریهای سنگین مناسب است.

استفاده از تیرآهن دوبل در ساخت و ساز عموماً برای ساخت ستونها، بالشتکها، بالابرها، پلها و سازههای بتن آرمه است. این نوع تیرآهن در انواع مختلف از جمله تیرآهن دوبل آبکاری شده، تیرآهن دوبل گالوانیزه شده و تیرآهن دوبل رنگی (پوشش داده شده با رنگ) در دسترس است.

مقطع و ابعاد دقیق تیرآهن دوبل میتواند در برابر استانداردها و مشخصات ملی یا بینالمللی تعریف شده باشد. بنابراین، قبل از استفاده از تیرآهن دوبل، معمولاً به استانداردها و مشخصات فنی مربوطه مراجعه کنید تا ابعاد و خواص آن را بدانید.

کاربرد تیرآهن دوبل در ساختمان و صنعت

تیرآهن دوبل به عنوان یک ماده سازهای در صنعت ساخت و ساز و استفادههای صنعتی متعددی استفاده میشود. برخی از کاربردهای اصلی آن عبارتند از:

- سازههای بتن آرمه: تیرآهن دوبل به عنوان بالشتکها و ستونهای اصلی در سازههای بتن آرمه استفاده میشود. این تیرآهن بارهای عمودی و افقی را به خوبی تحمل میکند و استحکام و مقاومت لازم را در برابر نیروهای خمشی و تیرهای پرکننده فراهم میکند.

- پلها: تیرآهن دوبل برای ساخت ستونها، بالابرها و قسمتهای باربری پلها استفاده میشود. به دلیل مقاومت بالا و قابلیت تحمل بارهای سنگین، تیرآهن دوبل میتواند در ساخت پلهای بلند و با طول بزرگ مورد استفاده قرار گیرد.

- ساختمانهای صنعتی: در ساخت سازههای صنعتی مانند ساختمانهای کارخانه، سالنهای بزرگ و سولهها، تیرآهن دوبل به عنوان ستونها و بالشتکها استفاده میشود. این سازهها معمولاً بارهای سنگین و شرایط سخت را تحمل میکنند و تیرآهن دوبل برای ایجاد سازههای مقاوم و پایدار بسیار مناسب است.

- ساخت تیربکها و قابهای فولادی: تیرآهن دوبل برای ساخت تیربکها و قابهای فولادی در ساختمانها استفاده میشود. این قسمتها از تیرآهن دوبل تشکیل شده و برای تقویت و سازگاری با بارهای عمودی و افقی سازه استفاده میشوند.

- دیگر کاربردها: تیرآهن دوبل ممکن است در صنایع دیگری نیز استفاده شود، مانند ساخت ماشینآلات صنعتی، تجهیزات حمل و نقل، و ......

به طور کلی، تیرآهن دوبل به علت مقاومت و استحکام بالا، استفاده گستردهای در ساخت و ساز و صنایع مختلف دارد و برای سازههایی که بارهای سنگینی را باید تحمل کنند، مناسب است.

مراحل تولید تیرآهن دوبل

تولید تیرآهن دوبل عموماً از طریق فرایند تولید فولاد در کورههای قوس الکتریکی (Electric Arc Furnace) انجام میشود. در ادامه، مراحل اصلی تولید تیرآهن دوبل را توضیح میدهم:

- جمعآوری و آمادهسازی مواد: در این مرحله، مواد اولیه برای تولید فولاد جمعآوری میشوند. این مواد شامل سنگ آهن، فلزهای آهنی دومی (مانند آهن بازیافتی)، ذوبکردها و سایر مواد افزودنی مورد نیاز است.

- ذوب مواد: مواد جمعآوری شده در کورههای قوس الکتریکی ذوب میشوند. در این کورهها، برق قوس الکتریکی به کمک الکترودها اعمال میشود و باعث ذوب شدن مواد میشود.

- تعدیل ترکیب شیمیایی: پس از ذوب مواد، ترکیب شیمیایی آنها بررسی و تنظیم میشود. این مرحله شامل اضافه کردن مقدار صحیحی از ذوبکردها و مواد افزودنی است تا ترکیب شیمیایی مطلوب برای تولید فولاد بهدست آید.

- ریختهگری: پس از تعدیل شیمیایی، فولاد مذاب به ریختهگری منتقل میشود. در این مرحله، فولاد مذاب در قالبهای خاصی ریخته میشود تا شکل نهایی تیرآهن دوبل بهدست آید. قالبهای ریختهگری بر اساس ابعاد و شکل نهایی تیرآهن دوبل طراحی میشوند.

- عملیات پسپردازش: پس از ریختهگری، تیرآهن دوبل به مراحل پسپردازش میرود. این مراحل شامل خنک کردن، تمیز کردن، برش و اصلاح ابعاد، تستهای کنترل کیفیت و پوشش دادن (مانند آبکاری یا گالوانیزه کردن) است.

نرخ و روش تولید تیرآهن دوبل به میزان تقاضا و تنظیمات کارخانههای فولادی متفاوت است. همچنین، تکنولوژیها و فرآیندهای تولید ممکن است بین کارخانههای مختلف تفاوت داشته باشند. اما مراحل کلی که توضیح داده شد، به طور عمومی برای تولید تیرآهن دوبل استفاده میشود.

مزایای تیرآهن دوبل

تیرآهن دوبل (Double T-iron) دارای مزایا و مشخصات بسیاری است که آن را به یک انتخاب مناسب در صنعت ساخت و ساز تبدیل میکند.تعدادی از مزایای تیرآهن دوبل به شرح زیر است :

- استحکام بالا: تیرآهن دوبل به دلیل طراحی خاص مقطع "T" دارای استحکام و مقاومت بالایی است. این مقاومت در برابر نیروهای خمشی، فشاری و تیرهای پرکننده بسیار مناسب است.

- قابلیت تحمل بارهای سنگین: به دلیل استحکام بالا، تیرآهن دوبل قادر به تحمل بارهای سنگین و فشارهای عمودی و افقی است. بنابراین، آن را برای ساخت سازههای بلند و باربریهای سنگین، مانند ستونها و بالشتکها، مناسب میسازد.

- انعطافپذیری در طراحی: تیرآهن دوبل به دلیل شکل و مقطع خاص خود، امکان طراحیهای مختلف را فراهم میکند. این انعطافپذیری به معنای قابلیت استفاده در انواع سازهها و ساختارهای مختلف است.

- ثبات در طول زمان: تیرآهن دوبل به دلیل استحکام و مقاومت بالا، تثبیت در طول زمان را تضمین میکند. این به معنای کاهش احتمال انبساط، انقباض و تغییر شکل نامطلوب در سازه است.

- قابلیت اتصال و ترکیب با سایر عناصر: تیرآهن دوبل به راحتی قابل اتصال به سایر عناصر سازهای است. این به معنای امکان ترکیب و ادغام آسان با ستونها، بالشتکها، قابها و سایر قطعات است.

- انتخاب ورقهای وسیع: با استفاده از تیرآهن دوبل، امکان استفاده از ورقهای وسیع و پهن تر در ساخت سازهها وجود دارد. این موضوع باعث افزایش سرعت واکنش در فرآیند ساخت و کاهش هزینهها میشود.

در کل، تیرآهن دوبل با استحکام بالا، قابلیت تحمل بارهای سنگین، انعطافپذیری در طراحی و ثبات در طول زمان، یکی از انتخابهای برتر در ساخت و ساز است و در سازهها و ساختمانهای صنعتی گستردهای استفاده میشود.

از معایب استفاده از تیرآهن دوبل

استفاده از تیرآهن دوبل نیز ممکن است با برخی معایب همراه باشد. برخی از معایب احتمالی استفاده از تیرآهن دوبل عبارتند از:

- وزن بالا: به دلیل استفاده از فلزات سنگین برای تولید تیرآهن دوبل، وزن آن بالاست. این موضوع میتواند در حمل و نقل، نصب و ساختار کلی سازه تحت تأثیر قرار گیرد.

- هزینههای بالا: تیرآهن دوبل معمولاً هزینههای بالایی دارد، به دلیل استفاده از مواد مرغوب و فرآیندهای تولید پیچیدهتر. این موضوع میتواند در برخی پروژهها و بودجههای محدود، مشکلاتی را ایجاد کند.

- محدودیت در طراحی: شکل و مقطع خاص تیرآهن دوبل ممکن است در برخی طرحها و طراحیها محدودیتهایی ایجاد کند. بنابراین، در برخی سازهها و ساختارها، انتخاب تیرآهن دوبل ممکن است محدودیتهایی را در طراحی ایجاد کند.

- نیاز به نصب و نگهداری دقیق: برای استفاده موثر از تیرآهن دوبل، نیاز به نصب و نگهداری دقیق و صحیح وجود دارد. این شامل برش، اتصال، رنگآمیزی و حفاظت در برابر خوردگی است. در غیر این صورت، ممکن است خسارات و ضررهای جدی به سازه وارد شود.

- محدودیت در منابع طبیعی: تولید تیرآهن دوبل نیاز به استفاده از منابع طبیعی مانند سنگ آهن دارد. استفاده غیرمسئولانه از این منابع میتواند به مشکلات مربوط به محیط زیست و اکتشاف نابودی منابع منجر شود.

مهم است بدانید که این معایب به طور کلی ممکن است در برخی موارد و شرایط خاص و با توجه به نیازها و محدودیتهای هر پروژه متفاوت باشد.

مناسب ترین سایز تیرآهن برای تولید تیرآهن دوبل چیست؟

انتخاب مناسبترین سایز تیرآهن برای تولید تیرآهن دوبل به عوامل متعددی بستگی دارد، از جمله نیازهای خاص شما برای تولید، استفاده موردنظر، استانداردها و مقررات محلی و فناوریهای موجود در صنعت.

در عمل، سایز تیرآهن دوبل میتواند متنوع باشد و بستگی به نیازهای مشتری و بازار دارد. به طور کلی، تیرآهن دوبل از تیرآهنهای استاندارد بزرگتر و قویتر استفاده میکند. برخی از اندازههای متداول تیرآهن دوبل عبارتند از:

IPE140

IPE160

IPE180

IPE200

بهتر است با مشاوره از مهندسان صنعتی یا کارشناسان متخصص همکارآهن در زمینه تولید تیرآهن دوبل، بر اساس نیازها و استانداردهای محلی خود، بهترین سایز تیرآهن دوبل را تعیین کنید و در کمترین زمان ممکن محصول خود را دریافت کنید.

روشهای ساخت تیرآهن دوبل چگونه است؟

روش جفت کردن یا دوبل تیرآهن

روش جفت کردن (Welding) یکی از روشهای استفاده شده برای ساخت تیرآهن دوبل (Double T-iron) است. در این روش، دو تیرآهن تکی را با هم جفت میکنند تا یک تیرآهن دوبل بسازند. برای انجام این روش، مراحل زیر را دنبال میکنند:

- آمادهسازی تیرآهن: در ابتدا، تیرآهن تکی که قرار است جفت شود، آماده میشود. این شامل برش و آمادهسازی سطح تیرآهن میشود. سطح تمیز و بدون آلودگی و روغن باقی میماند تا جوشکاری به خوبی انجام شود.

- قرار دادن تیرآهنها در موقعیت مورد نظر: دو تیرآهن تکی را در موقعیت دقیق قرار میدهند تا جفت شوند. این شامل قرار دادن انتهای هر تیرآهن به یکدیگر و تنظیم صحیح موقعیت آنها است.

- جوشکاری: در این مرحله، با استفاده از روش جوشکاری مناسب، دو تیرآهن به یکدیگر جوش داده میشوند. روشهای جوشکاری مختلفی مانند جوشکاری الکتریکی، جوشکاری MIG یا TIG، وجود دارند که بسته به نیاز و شرایط پروژه از آنها استفاده میشود.

- بررسی و کنترل کیفیت: پس از جوشکاری، جوش تشکیل شده بررسی و کنترل میشود. این شامل بررسی عیوب جوش، اندازه و عمق جوش و تطبیق با استانداردهای مربوطه است. در صورت لزوم، عملیات جوشکاری دوباره صورت میگیرد تا کیفیت مطلوب حاصل شود.

- پسپردازش: پس از جوشکاری وتأیید کیفیت، تیرآهن دوبل نهایی پسپردازش میشود. این شامل برش نهایی، اصلاح ابعاد و شکل، تمیزکاری سطح و پوشش دادن (مانند آبکاری یا گالوانیزه کردن) است.

روش جفت کردن یک روش متداول و موثر برای تولید تیرآهن دوبل است و از آن برای ساخت سازهها و ساختارهای مختلف در صنعت ساخت و ساز استفاده میشود.

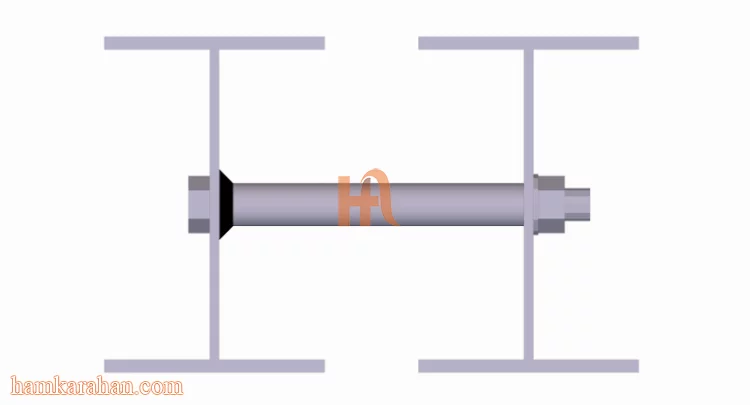

اتصال تیرآهن به کمک ورق

اتصال دو تیرآهن با استفاده از ورق سرتاسری (Plate Girder) یک روش متداول در صنعت ساخت و ساز است. در این روش، دو تیرآهن به کمک یک ورق سرتاسری با هم اتصال داده میشوند تا تشکیل یک تیرآهن دوبل بدهند. مراحل اصلی این روش عبارتند از:

- آمادهسازی مواد: در ابتدا، تیرآهن و ورق سرتاسری آماده میشوند. تیرآهنها برش و آمادهسازی میشوند و سطح آنها تمیز و آلودگیها و روغنها از بین میروند. ورق سرتاسری نیز برش و ابعاد مناسب را دارا میشود.

- قرار دادن تیرآهنها و ورق سرتاسری: دو تیرآهن تکی در موقعیت مورد نظر قرار میگیرند. ورق سرتاسری همچنین روی تیرآهنها قرار میگیرد و انتهای تیرآهنها با ورق تماس میکند. تنظیم صحیح موقعیت و تثبیت موقت تیرآهنها و ورق صورت میگیرد.

- جوشکاری: در این مرحله، با استفاده از روش جوشکاری مناسب، تیرآهنها به ورق سرتاسری جوش داده میشوند. جوشکاری صورت میگیرد تا تیرآهنها و ورق به یکدیگر متصل شوند و اتصال قوی و پایداری ایجاد شود. این شامل جوشکاری الکتریکی، جوشکاری MIG یا TIG و یا روشهای دیگر میشود که بسته به نیاز و شرایط پروژه انتخاب میشود.

- بررسی و کنترل کیفیت: پس از جوشکاری، جوش تشکیل شده بررسی و کنترل میشود. این شامل بررسی عیوب جوش، آزمونهای غیرمخرب و تطبیق با استانداردهای مربوطه است. در صورت لزوم، عملیات جوشکاری دوباره صورت میگیرد تا کیفیت مطلوب حاصل شود.

- پسپردازش: پس از جوشکاری و تأیید کیفیت، اتصال تیرآهنها با ورق سرتاسری پسپردازش میشود. این شامل برش نهایی، اصلاح ابعاد و شکل، تمیزکاری سطح و پوشش دادن (مانند آبکاری یا گالوانیزه کردن) است.

روش اتصال دو تیرآهن با استفاده از ورق سرتاسری، یک روش پرکاربرد و اثبات شده در صنعت ساخت و ساز است و در ساخت سازهها و ساختارهای گوناگون استفاده میشود.