شمش فولادی چیست

فهرست مطالب:

شمش فولادی چیست؟

شمش دستی (ingot) چیست؟

بیلت (billet) یا شمشال چیست؟

بلوم (Bloom) یا فابریک چیست؟

اسلب (Slab) یا تختال چیست و چه کاربردی دارد؟

روش های تولید فولاد

روش های ریخته گری شمش فولاد

کارخانه های تولید شمش در ایران از چه کوره ای استفاده می کنند؟

سوالات کاربردی

شمش فولادی چیست؟

مقطعی است فولادی که در قالب اشکال هندسی تولید می شود تا حمل و نقل، ذخیره کردن و استفاده از فلز راحت تر شود. در حقیقت فرایند شمش سازی یکی از فرایندهای میانی نورد فولاد است که مادهی اولیهی صنایع پاییندستی از جمله تیرآهن، میلگرد، لوله، ورق، پروفیل و ... را تولید میکند. شمش سازی، در اثر انجماد فلز مذاب در قالب توسط نورد گرم از روش های کوره بلند، احیا مستقیم، کوره تونلی، کوره قوس الکتریکی و کوره القایی انجام می گیرد. شمش های فولادی به چهار دسته شمش دستی، بیلت، بلوم و اسلب تقسیم می شود. در ادامه انواع شمش فولادی و روش های تولید آن را مورد بررسی قرار خواهیم داد.

تفاوت انواع شمش فولادی

شمشهای فولادی به عنوان مواد اولیه در صنایع مختلف از جمله خودروسازی، ساخت و ساز، تولید انواع ماشین آلات و بسیاری دیگر استفاده میشوند. انواع شمشهای فولادی بسته به فرآیند تولید و ترکیب شیمیایی که دارند متفاوت هستند و هر کدام ویژگیها و کاربردهای خاص خود را دارند. در اینجا به بررسی تفاوتهای انواع مختلف شمشهای فولادی میپردازیم.

یکی از انواع رایج شمش فولادی، شمشهای تولید شده با ریخته گری پیوسته یا شمشال است. این نوع شمشها از طریق فرایند ریخته گری پیوسته تولید میشوند و معمولاً دارای سطحی صاف و یکنواخت هستند. شمشالها به دلیل خواص مکانیکی مطلوب و کیفیت سطحی بالا، در تولید محصولات نهایی با کیفیت مورد استفاده قرار میگیرند.

نوع دیگر شمشهای فولادی، شمشهای تولید شده با فرآیند ریخته گری سنتی یا شمشهای قالبی شکل هستند. این شمشها از طریق ریختن فولاد مذاب به داخل قالبهای پیش ساخته تولید میشوند. این نوع شمشها معمولاً دارای سطحی ناصاف و تراکم داخلی کمتری نسبت به شمشالها هستند. با این حال، شمشهای قالبی به دلیل هزینه تولید پایین تر و امکان تولید در ابعاد و اشکال مختلف، همچنان در برخی از کاربردها مورد استفاده قرار میگیرند.

یکی دیگر از انواع شمشهای فولادی، شمشهای آلیاژی هستند که با اضافه کردن عناصر آلیاژی مانند کروم، نیکل، مولیبدن و وانادیم به فولاد پایه تولید میشوند. این عناصر آلیاژی باعث بهبود خواص مکانیکی، مقاومت به خوردگی و حرارت و افزایش سختی فولاد میشوند. به عنوان مثال، فولادهای ضد زنگ که حاوی کروم و نیکل هستند، در صنایع شیمیایی، غذایی و دارویی بسیار مورد استفاده قرار میگیرند.

شمشهای فولادی میتوانند بر اساس ترکیب شیمیایی نیز به دستههای مختلفی تقسیم شوند. برای مثال، فولادهای کم کربن که حاوی کمتر از 0.3 درصد کربن هستند، دارای خاصیت شکل پذیری بالا و مقاومت به ضربه خوبی هستند و به همین دلیل در صنایع خودروسازی و ساخت و ساز استفاده میشوند. از طرف دیگر، فولادهای پرکربن، که حاوی بیش از 0.6 درصد کربن هستند، دارای سختی و مقاومت به سایش بالا هستند و در تولید ابزارآلات و قطعات ماشین آلات کاربرد دارند.

در نهایت، تفاوت انواع شمشهای فولادی نه تنها به فرایند تولید و ترکیب شیمیایی بستگی دارد، بلکه به کاربردهای نهایی و نیازهای خاص هر صنعت نیز مرتبط است. با توجه به تنوع زیاد در خواص مکانیکی و فیزیکی شمشهای فولادی، انتخاب نوع مناسب برای هر کاربرد نیازمند بررسی دقیق و آگاهی کامل از نیازها و شرایط عملکردی مورد انتظار است.

شمش دستی (ingot) چیست؟

یک نوع شمش فولادی است با سطح ذوزنقه شکل، که طول هر شاخه حداکثر به دو متر می رسد. با توجه به شکل این نوع شمش، جا به جایی و حمل و نقل آن بسیار ساده است.

بیلت (billet) یا شمشال چیست؟

بیلت نوعی شمش فولادی است با سطحی به شکل مربع یا دایره که دارای حداکثر عرض 15 سانتی متر و یا نهایت مساحت 230 سانتی متر مربع است. بیلت از روش ریخته گری (Continue Casting Machine)ccm تولید می شود و آن را با عنوان شمشال به دلیل شباهت زیاد به یکی از ابزار بنایی به نام شمشه می شناسند. از بیلت یا شمشال برای تولید مقاطع تو پر با طول زیاد مانند میلگرد، سیم مفتول و تسمه استفاده می شود. بیلت در گروه های sp3 و sp5 تولید می شود که نوعsp3 دارای انعطاف پذیری، کشش، و خمش بسیار بالایی است در حالی که sp5 دارای استحکام بسیار بالاتری است.

بلوم (Bloom) یا فابریک چیست؟

مانند شمش بیلت می باشد با این تفاوت که دارای عرض بیش تر از 15 سانتی متر و سطح مقطع بیشتر از 230 سانتی متر مربع است. بلوم نیز از روش ریخته گری (Continue Casting Machine)ccm تولید می شود و به آن شمش فابریک می گویند. از بلوم یا شمش فابریک بیشتر برای تولید تیرآهن، ریل، قوطی وناودانی استفاده می شود.

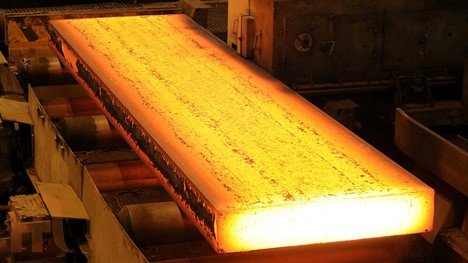

اسلب (Slab) یا تختال چیست و چه کاربردی دارد؟

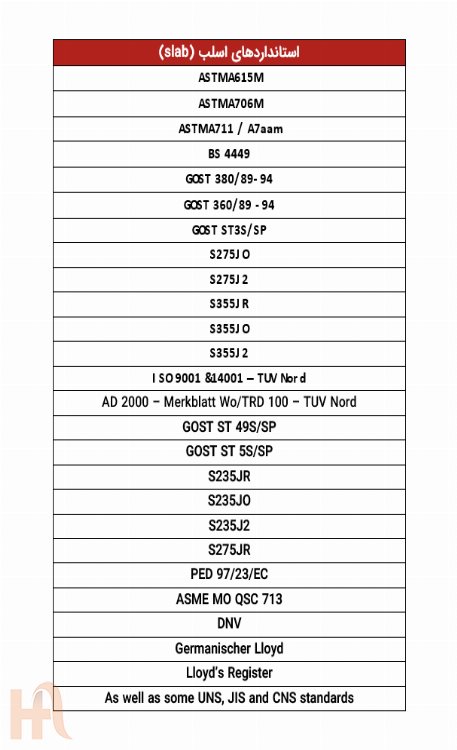

اسلب یک نوع شمش فولادی مستطیل شکل با طول 4 الی 12 متر و حداکثر ضخامت 250 میلی متر می باشد. به این نوع شمش، تختال نیز می گویند. اسلب با استاندارد های متفاوتی تولید می گردد و بنا بر نوع استاندارد مشخصات آن تغییر می کند. از این نوع شمش بیشتر برای تولید ورق، صفحات و کویل استفاده می شود.

روش های تولید فولاد

-

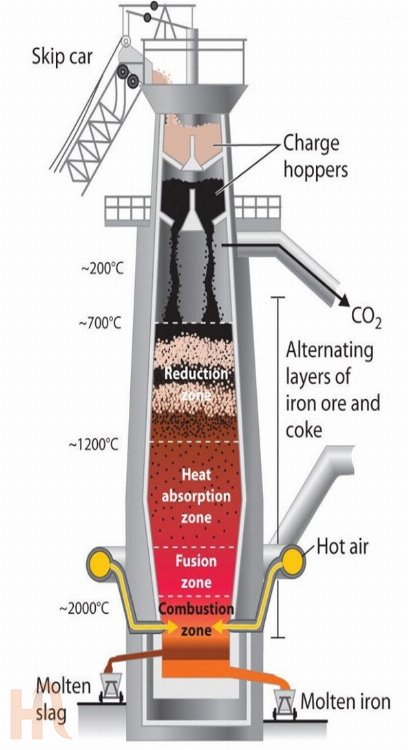

کوره بلند

رایج ترین روش برای تولید فولاد است. به استخراج فولاد از کوره بلند، احیای غیرمستقیم آهن نیز می گویند. در کوره بلند سنگ آهن به همراه آهک (در نقش فلاکس) و کک (به عنوان عامل احیا) وارد می شود و از پایین هوای داغ با دمای 800 تا 1200 درجه سانتیگراد به درون کوره دمیده می شود. کربنی که در کک موجود است، عمل احیای اکسید آهن را انجام می دهد و آن را به آهن فلزی تبدیل می کند. سپس از پایین کوره آهن احیا شده که به آن چدن خام (pig iron) می گویند به صورت مذاب خارج می شود و گازهای مونو اکسید کربن و دی اکسید کربن که از سوختن کک به وجود آمده اند از بالای کوره خارج می شود. در نهایت آهن خام در کوره کنورتر به کمک دمش اکسیژن به فولاد مذاب تبدیل شده و پس از رسیدن به ترکیب شمیایی مورد نظر به کمک پاتیل به ریخته گری به صورت پیوسته انجام می شود و شمش های فولادی به صورت بلوم یا بیلت ساخته می شوند. به طور کلی در روش کوره بلند، با دمیدن هوا و استفاده از اکسیژن برای سوزاندن ناخالصی ها فولاد ایجاد می شود. در این روش ماده ی اولیه سنگ آهن است و نیاز به استخراج سنگ آهن از معدن می باشد.

-

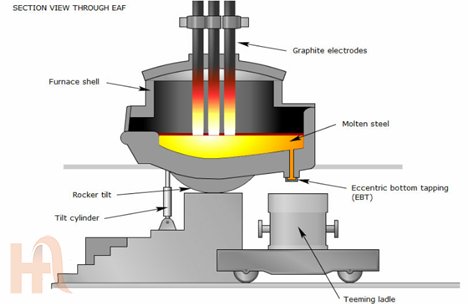

کوره قوس الکتریکی

کوره قوس الکتریکی (Electric Arc Furnace) دارای یک حمام ذوب و الکترودهای کربنی برای ذوب فولاد است. در این کوره از آهن قراضه، آهن اسفنجی، شمش چدن، و آلیاژهای آهک و فلورین برای تولید فولاد استفاده می شود. ابتدا قراضه های آهن و یا آهن اسفتجی درون کوره قرار می گیرد و به وسیله الکتروهای الکتریکی ذوب می شود و ماده مذاب تولید شده درون پاتیل ریخته می شود و عملیات آلیاژی در آن صورت می گیرد. پس از جداسازی ناخالصی ها، ماده مذاب از پاتیل وارد ظرف تاندیش شده و با یکنواختی ثابتی وارد قالب های مسی شده و سریع با آب خنک می شود. به این صورت شمش تولیدی را در اندازه های مشخص برش می دهند. از این روش می توان برای تولید انواع شمش استفاده کرد.

-

کوره تونلی

در این روش ابتدا پودر آهک و زغال روی یک واگن متحرک به همراه سنگ آهن چیده می شود. سپس به کمک این واگن بوته ها وارد کوره تونلی می شوند و عملیات احیا آهن انجام می شود. در نهایت پس از احیا، بریکت آهن اسفنجی به روش بریکت سازی سرد تولید می شود تا برای ذوب در کوره های قوس الکتریکی یا القایی مورد استفاده قرار بگیرد. در این کوره از پودر کنستاره سنگ آهن استفاده می شود. درواقع از کوره تونلی برای ساخت بریکت(آهن اسفنجی یا Dr) استفاده می شود.

-

کوره القایی

در این روش آهن قراضه از طریق القای میدان مغناطیسی و جریان های گردابی با استفاده از جریان برق ذوب می شود. سپس ماده مذاب حاصل از کورههای القایی پس از اضافه شدن آلیاژ مورد نظر به آن، به خط مداوم ریختهگری منتقل شده و بیلت در اندازههای طویل ساخته می شود.

ساختار ریختگی شمش های فولادی چگونه تعیین می شود؟

ساختار ریختگی شمشهای فولادی نقش مهمی در تعیین خواص مکانیکی و فیزیکی نهایی آنها دارد. فرآیند ریختگی شامل ذوب فلز و ریختن آن به داخل قالبهای مخصوص برای تشکیل شمشهای فولادی است. این فرآیند به دو روش عمده شامل ریخته گری پیوسته و ریخته گری قالبی انجام میشود که هر کدام تاثیرات متفاوتی بر ساختار نهایی شمش دارند.

در فرآیند ریخته گری پیوسته، فولاد مذاب به صورت مداوم به داخل یک قالب آب خنک ریخته میشود و به سرعت منجمد میشود. این روش منجر به تولید شمشهای فولادی با ساختاری یکنواخت و بدون داشتن عیوب سطحی میشود. در این فرآیند، ساختار دانهای فولاد عمدتاً به شکل ستونی است که از سطح خارجی به سمت مرکز رشد میکند. این نوع ساختار باعث افزایش استحکام و چقرمگی فولاد میشود.

از طرف دیگر، در فرآیند ریخته گری قالبی، فولاد مذاب به داخل قالبهای پیشساخته ریخته میشود و به تدریج منجمد میشود. این فرآیند معمولاً منجر به تشکیل ساختار دانهای درشت تر و نا منظم تر نسبت به ریخته گری پیوسته میشود. ساختار دانهای در این روش معمولاً شامل سه منطقه مختلف است: منطقه سطحی، منطقه ستونی، و منطقه دانهای مرکزی. منطقه سطحی شامل دانههای کوچک و ریز است که به دلیل سرد شدن سریع در تماس با دیواره قالب تشکیل میشوند. منطقه ستونی شامل دانههای کشیده و بلند است که به صورت عمود بر سطح قالب رشد میکنند. در نهایت، منطقه دانهای مرکزی شامل دانههای بزرگ و نامنظم است که در مرکز شمش تشکیل میشوند.

تفاوت در ساختار دانهای این دو روش ریخته گری تاثیر زیادی بر خواص مکانیکی شمشهای فولادی دارد. شمشهای تولید شده به روش ریخته گری پیوسته دارای استحکام و چقرمگی بالاتری هستند و به دلیل یکنواختی ساختار، در کاربردهای حساس و نیازمند دقت بالا مورد استفاده قرار میگیرند. از سوی دیگر، شمشهای تولید شده به روش ریخته گری قالبی به دلیل هزینه تولید کمتر و امکان تولید در ابعاد و اشکال مختلف، در کاربردهای عمومیتر و نیازمند شکلدهی بیشتر مورد استفاده قرار میگیرند.

علاوه بر فرآیند ریختگی، عوامل دیگری نیز بر ساختار ریختگی شمشهای فولادی تاثیرگذار هستند. این عوامل شامل ترکیب شیمیایی فولاد، سرعت سرد شدن، نوع و اندازه قالب، و شرایط فرآیند هستند. با کنترل دقیق این عوامل میتوان ساختار دانهای مطلوب و خواص مکانیکی بهینه را در شمشهای فولادی به دست آورد. به این ترتیب، شناخت و کنترل ساختار ریختگی شمشهای فولادی از اهمیت بالایی برخوردار است و نقش حیاتی در بهبود کیفیت و عملکرد محصولات نهایی دارد.

کارخانه های تولید شمش در ایران از چه کوره ای استفاده می کنند؟

ذوب آهن اصفهان از کوره بلند جهت احیا غیر مستقیم آهن و تولید شمش بلوم استفاده می کند. در حالی که فولاد مبارکه، فولاد خوزستان و چادرملو با استفاده از کوره قوس الکتریکی فولاد و شمش تختال تولید می کنند. لازم به ذکر است در فولاد مبارکه تنها شمش اسلب یا تختال تولید می شود اما در فولاد خوزستان دیگر شمش ها شامل بلوم، بلیت و اسلب تولید می گردد. دیگر کارگاه و کارخانه های سطح کشور از کوره ی القایی برای تولید شمش استفاده می کنند.

سوالات کاربردی

شمش فولادی چیست؟

مقطعی است فولادی که در قالب اشکال هندسی تولید می شود تا حمل و نقل، ذخیره کردن و استفاده از فلز راحت تر شود.

انواع شمش فولادی را نام ببرید

شمش دستی (ingot)

بیلت (billet) یا شمشال

بلوم (Bloom) یا فابریک

اسلب (Slab) یا تختال

کوره های تولید فولاد را نام ببرید.

کوره بلند

کوره قوس الکتریکی

کوره تونل

کوره القایی

روش های ریخته گری را نام ببرید.

شمش ریزی دستی (تکباری)

شمش ریزی پیوسته (CCM)