تکنولوژی های پیشرفته در تولید فولاد

فهرست مطالب

تکنولوژی های پیشرفته تولید آهن

فرآیندهای آهنزنی اکسیژنی چیست و چه فوایدی دارند؟

چگونه فرآیند کنورتور در تولید فولاد اجرا میشود و چه اهمیتی دارد؟

فناوریهای کنترل حرارتی در تولید فولاد چگونه به بهبود خواص محصولات کمک میکنند؟

از چه روشهای نوینی برای بازیافت حرارتی در تولید فولاد استفاده میشود؟

کوک افرا چیست و چگونه در تولید فولاد استفاده میشود؟

تکنولوژیهای پیشرفته مدرنیته در صنعت فولاد

تکنولوژی های پیشرفته تولید آهن

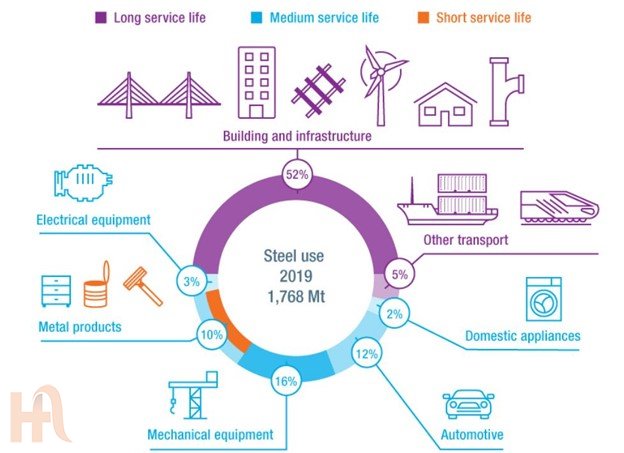

خلاصهای از تکنولوژیهای پیشرفته تولید فولاد عبارتند از:

۱. فرآیندهای آهنزنی اکسیژنی: استفاده از فرآیندهای آهنزنی اکسیژنی مانند کنورتورها که از اکسیژن برای تبدیل خامهی آهن به فولاد استفاده میکنند، به کاهش مصرف انرژی، افزایش بهرهوری و بهبود کیفیت فولاد کمک میکند.

۲. فناوریهای اتوماسیون و هوش مصنوعی: از سیستمهای اتوماتیک و هوش مصنوعی در عملیات فرآیندی و کنترل پردازشها استفاده میشود که به کاهش نیاز به دخالت انسانی، افزایش دقت و بهرهوری در تولید فولاد کمک میکند.

۳. نانوفناوری: بهکارگیری نانومواد و نانوفناوری در فولادسازی به بهبود خواص مکانیکی، مقاومت در برابر زنگزدگی و سختی فولاد کمک میکند.

۴. تکنولوژیهای بازیافت حرارتی: استفاده از تکنولوژیهای بازیافت حرارتی برای بازیابی و استفاده مجدد از حرارت و انرژی از فرآیندهای حرارتی به کاهش مصرف انرژی و حفظ محیط زیست کمک میکند.

۵. فناوریهای بازیافت و کاهش آلایندهها: بهکارگیری تکنولوژیها برای بازیافت و کاهش آلایندههای موجود در فرآیندهای تولیدی، به حفظ محیط زیست کمک میکند و اثرات زیستمحیطی را کاهش میدهد.

۶. انتقال حرارت بهینه: بهکارگیری تکنولوژیها و طراحیهای بهینه در کورهها و تجهیزات صنعت فولادسازی به بهرهوری بیشتر در انتقال حرارت و استفاده بهینه از انرژی کمک میکند.

۷. استفاده از انرژیهای تجدیدپذیر: استفاده از انرژیهای تجدیدپذیر مانند باد، خورشید و هیدروالکتریک برای تأمین انرژی مورد نیاز کارخانههای فولادسازی، به کاهش اثرات مخرب بر محیط زیست و کاهش م

صرف سوختهای فسیلی کمک میکند.

استفاده از تکنولوژیهای پیشرفته تولید فولاد به بهبود کارایی، کاهش هزینهها، بهبود کیفیت محصولات و حفظ محیط زیست کمک میکند و نقش مهمی در تحول و پیشرفت این صنعت دارد.

فرآیندهای آهنزنی اکسیژنی چیست و چه فوایدی دارند؟

فرآیندهای آهنزنی اکسیژنی (Oxygen Steelmaking) یا آهنزنی با استفاده از فرآیند کنورتور (Converter Process) یکی از اصلیترین روشهای تولید فولاد است که در صنعت فولادسازی استفاده میشود. این فرآیند به وسیلهی استفاده از اکسیژن جهت آهنزنی خامهی آهن و تبدیل آن به فولاد صورت میگیرد. فرآیندهای آهنزنی اکسیژنی شامل دو فرآیند اصلی به نامهای کنورتورهای برقی و فرآیند آرک الکتریکی هستند.

فواید فرآیندهای آهنزنی اکسیژنی:

- کاهش زمان تولید: فرآیندهای آهنزنی اکسیژنی در مقایسه با روشهای سنتی آهنزنی، زمان تولید فولاد را به شدت کاهش میدهند. این فرآیندها به سرعت آهن را به فولاد تبدیل میکنند و موجب افزایش بهرهوری و کاهش هزینهها میشوند.

- کاهش مصرف انرژی: فرآیندهای آهنزنی اکسیژنی باعث کاهش مصرف انرژی در تولید فولاد میشوند. استفاده از اکسیژن به جای نیتروژن (موجود در هوای طبیعی) در آهنزنی، باعث کاهش تلفات حرارتی و بهرهوری بهتر فرآیند میشود.

- کاهش انتشار گازهای آلاینده: این فرآیندها به کاهش انتشار گازهای آلاینده مانند دیاکسید گوگرد، دیاکسید نیتروژن و دیاکسید کربن کمک میکنند. این امر به حفظ محیط زیست کمک میکند و اثرات زیستمحیطی صنعت فولادسازی را کاهش میدهد.

- بهبود کیفیت فولاد: استفاده از اکسیژن در آهنزنی، به کاهش میزان آلایندهها در فولاد و بهبود کیفیت نهایی آن کمک میکند. همچنین، این فرآیندها به ایجاد خواص مکانیکی و میکروساختار مناسب در فولاد کمک میکنند.

- انعطافپذیری بیشتر: فرآیندهای آهنزنی اکسیژنی برای تولید انواع مختلف فولاد با ترکیبات و خصوصیات متفاوت بهکار میروند. این انعطافپذیری به تولید محصولات متنوع و تنوع محصولی در صنعت فولادسازی کمک میکند.

استفاده از فرآیندهای آهنزنی اکسیژنی، باعث بهبود عملکرد صنعت فولادسازی و کاهش تأثیرات زیستمحیطی آن میشود.

چگونه فرآیند کنورتور در تولید فولاد اجرا میشود و چه اهمیتی دارد؟

فرآیند کنورتور (Converter Process)، یکی از اصلیترین فرآیندهای آهنزنی اکسیژنی در تولید فولاد است. این فرآیند به وسیلهی یک واحد تولیدی به نام کنورتور یا کانوارتر (Converter) اجرا میشود. در ادامه، مراحل اجرای فرآیند کنورتور و اهمیت آن برای صنعت فولادسازی بیان میشود:

مراحل اجرای فرآیند کنورتور:

- آمادهسازی خامهی آهن: در ابتدا، خامهی آهن (معمولاً سنگ آهن) با استفاده از فرآیندهای قبلی مانند استخراج معدن و آهنزنی استخراج میشود و به آمادهسازی میپردازد.

- بارگیری خامه در کنورتور: خامهی آهن به کنورتور یا کانوارتر (یک بشکه بزرگ مخروطی شکل با دهانهی بالا) بارگیری میشود.

- بادکشی و آهنزنی: با استفاده از بادکشها، هوا به کنورتور وارد میشود و اکسیژن موجود در هوا با خامهی آهن واکنش میکند. این واکنش باعث اکسیداسیون آهن موجود در خامه میشود و آهن به فولاد تبدیل میگردد.

- اضافه کردن آلیاژها و کاربن: به منظور تنظیم خصوصیات فولاد نهایی، آلیاژها و کربن به خمیر فولاد اضافه میشوند.

- تخلیص گازها: گازهای تولید شده در این فرآیند مثل دیاکسید کربن، دیاکسید گوگرد و دیاکسید نیتروژن توسط تخلیصدهندهها از محصول فرآیند جدا میشوند.

- ذوب و تبدیل به فولاد: فولاد حاصل از این فرآیند به شکل مذاب به زیر واحدهایی برای تبدیل به محصولات نهایی (نظیر صفحات فولادی، میلگردها، و ...) انتقال مییابد.

اهمیت فرآیند کنورتور در صنعت فولادسازی:

- سرعت بالا: فرآیند کنورتور به وسیلهی واکنشهای اکسیژنی، فولاد را بسرعت و به صورت صنعتی تولید میکند که به بهرهوری بیشتر و کاهش هزینهها کمک میکند.

- کاهش ترکیبهای آلاینده: این فرآیند به کاهش میزان ترکیبهای آلاینده مانند گوگرد، نیتروژن و کربن در فولاد کمک میکند و کیفیت فولاد نهایی را بهبود میبخشد.

- کنترل دقیق کیفیت: فرآیند کنورتور به کنترل دقیق خواص فیزیکی و شیمیایی فولاد کمک میکند و امکان تولید فولاد با خصوصیات متنوع را فراهم میآورد.

- کاهش انتشار گازهای آلاینده: استفاده از اکسیژن به جای هوای طبیعی به کاهش انتشار گازهای آلاینده مانند دیاکسید گوگرد، دیاکسید نیتروژن و دیاکسید کربن در محصول فرآیند کمک میکند و اثرات زیستمحیطی را کاهش میدهد.

فرآیند کنورتور به عنوان یکی از مهمترین فرآیندهای آهنزنی اکسیژنی در صنعت فولادسازی، نقش مهمی در بهبود بهرهوری، کیفیت و کاهش اثرات زیستمحیطی این صنعت دارد.

فناوریهای کنترل حرارتی در تولید فولاد چگونه به بهبود خواص محصولات کمک میکنند؟

فناوریهای کنترل حرارتی (Heat Control Technologies) در تولید فولاد از اهمیت بالایی برخوردارند و به بهبود خواص محصولات فولادی کمک میکنند. این فناوریها از طریق کنترل دقیق دما و فرآیندهای حرارتی در مراحل مختلف تولید فولاد، خواص مکانیکی، میکروساختار و خصوصیات نهایی فولاد را بهبود میبخشند. برخی از اصلیترین فناوریهای کنترل حرارتی در تولید فولاد عبارتند از:

- فرآیند کنترل کنترل حرارتی در ذوب و آهنزنی: در مراحل ذوب و آهنزنی فولاد، کنترل دقیق دما و زمان ذوب، به بهبود ترکیبات شیمیایی و تمام شدن واکنشهای شیمیایی میان عناصر فولاد کمک میکند. این کنترلها به تولید فولاد با خصوصیات مطلوب و کیفیت بالا کمک میکنند.

- کنترل حرارتی در فرآیندهای حرارتی معمولی و نرمانگاری (Annealing): در فرآیندهای حرارتی معمولی و نرمانگاری، کنترل دقیق دما و سرعت خنکشدن فولاد، به تنظیم میکروساختار و خواص مکانیکی فولاد کمک میکند. این فرآیندها به تخصیص سختی و مقاومت مناسب به فولاد کمک میکنند.

- کنترل حرارتی در فرآیندهای حرارتدرمانی (Heat Treatment): در فرآیندهای حرارتدرمانی مثل تمپر و کوئنچینگ، کنترل دما، زمان و سرعت خنکشدن به تغییر خواص فولاد از جمله سختی، استحکام و تنشدهی در آن کمک میکند.

- کنترل حرارتی در فرآیند نهایی فولادسازی: در مراحل نهایی فولادسازی نظیر رولکردن و رفع تنشهای باقیمانده، کنترل حرارتی دقیق به بهبود خواص سطحی و شکلدهی نهایی محصولات فولادی کمک میکند.

- استفاده از فناوریهای حسگرها و اتوماسیون: این فناوریها با کنترل خودکار پارامترهای حرارتی، دما و زمان فرآیندها در کارخانههای فولادسازی، به دقت بیشتری در تولید و بهبود خواص محصولات کمک میکنند.

با استفاده از فناوریهای کنترل حرارتی در تولید فولاد، امکان تولید محصولات با خصوصیات مطلوب و کیفیت بالا فراهم میشود. همچنین، این فناوریها به کاهش تلفات مواد و افزایش بهرهوری در فرآیندهای تولید فولاد کمک میکنند.

از چه روشهای نوینی برای بازیافت حرارتی در تولید فولاد استفاده میشود؟

بازیافت حرارتی (Heat Recovery) در تولید فولاد به منظور بازیابی و استفاده مجدد از حرارت و انرژی از فرآیندهای حرارتی و صنعتی صورت میگیرد. این روشها از اهمیت بسیاری برخوردار هستند زیرا به کاهش مصرف انرژی و حفظ محیط زیست کمک میکنند. برخی از روشهای نوین بازیافت حرارتی در تولید فولاد عبارتند از:

- اسکرابرهای حرارتی (Heat Scrubbers): این اسکرابرها برای بازیابی حرارت و انرژی از گازهای خروجی فرآیندهای حرارتی مانند کورههای ذوب و آهنزنی استفاده میشوند. این حرارت بازیابی شده میتواند در فرآیندهای دیگر مورد استفاده قرار گیرد، مثلاً برای گرمایش هوا یا آب.

- ژنراتورهای بخار (Steam Generators): از انرژی حرارتی گازهای خروجی فرآیندهای حرارتی برای تولید بخار استفاده میشود. این بخارها میتوانند در تأمین انرژی برای پروسههای دیگر یا تولید برق مورد استفاده قرار گیرند.

- تبدیل حرارت به برق (Heat-to-Power Conversion): از روشهای تبدیل حرارت به برق مثل توربینهای بخار، توربینهای گازی و تبدیلگرهای حرارتی (Thermoelectric Converters) برای بازیافت حرارتی در تولید فولاد استفاده میشود. این روشها تبدیل انرژی حرارتی به انرژی برقی را ممکن میسازند.

- سیستمهای ریکاوری گرمایی (Heat Recovery Systems): از سیستمهای ریکاوری گرمایی برای استفاده مجدد از حرارت صادر شده از فرآیندهای حرارتی به عنوان منبع گرما در فرآیندهای دیگر استفاده میشود.

- برداشت حرارت از دودکشها (Flue Gas Heat Recovery): با استفاده از سیستمهای بازیابی حرارتی از دودکشها، حرارت موجود در گازهای خروجی فرآیندهای حرارتی بهبود یافته و مجدداً به فرآیندهای صنعتی مورد استفاده قرار میگیرد.

این روشها در تولید فولاد از اهمیت بسیاری برخوردار هستند زیرا از یک طرف کمک به افزایش بهرهوری انرژی و کاهش هزینههای تولید میکنند و از طرف دیگر به حفظ محیط زیست کمک میکنند با کاهش انتشار گازهای آلاینده و مخلوطهای حاصل از فرآیندهای حرارتی.

کوک افرا چیست و چگونه در تولید فولاد استفاده میشود؟

کوک افرا (Blast Furnace Coke) یک ماده کربنی است که از کربنزنی (کربنسازی) و فرآوری دقیق نیروگاههای کورههای ذوب (بلست فرن) حاصل میشود. این ماده جامد سیاه رنگ بسیار محکم و نسبتاً سبک است و در صنعت فولادسازی به عنوان یک سوخت فعال و نیز به عنوان یک عامل ردیابی استفاده میشود. کوک افرا در تولید فولاد از دو جهت مهم استفاده میشود:

- سوخت فعال: کوک افرا به عنوان یک منبع سوخت فعال در کورههای ذوب (بلست فرنها) مورد استفاده قرار میگیرد. در کورههای بلست فرن، کوک افرا با اکسیژن هوا و سنگهای آهنی با دماهای بسیار بالا و تحت فشار تبدیل به فولاد میشود. این فرآیند آهنزنی در کورههای ذوب با استفاده از کوک افرا، امکان بهرهوری بیشتر از آهن موجود در خامه و کاهش هزینهها را به همراه دارد.

- عامل ردیابی و سازندهی پخت (Fluxing Agent): کوک افرا به عنوان یک عامل ردیابی و سازندهی پخت در کورههای ذوب بکار میرود. این عامل به عنوان یک جاذب گازهای آلاینده در فرآیند کارخانههای فولادسازی عمل میکند. علاوه بر این، کوک افرا برای کنترل و مدیریت ترکیبات شیمیایی و خواص فیزیکی نهایی فولاد نیز مورد استفاده قرار میگیرد.

استفاده از کوک افرا به عنوان یک سوخت فعال و عامل ردیابی در صنعت فولادسازی بسیار مهم است و باعث بهبود عملکرد کورههای ذوب و کاهش هزینهها در فرآیند تولید فولاد میشود. این عامل تأثیر مهمی در بهرهوری و کیفیت نهایی محصولات فولادی دارد و به حفظ محیط زیست نیز کمک میکند با کاهش مصرف سوختهای فسیلی و تولید آلایندههای زیستمحیطی.

تکنولوژیهای پیشرفته مدرنیته در صنعت فولاد

تکنولوژیهای پیشرفته مدرنیته در صنعت فولاد، از اهمیت بسیاری برخوردار هستند و بهبود عملکرد و کارایی این صنعت را ممکن میسازند. این تکنولوژیها توسط تحقیقات و نوآوریهای صنعتی به ارمغان آمدهاند. در زیر به برخی از تکنولوژیهای پیشرفته مدرنیته در صنعت فولاد اشاره میشود:

- فناوریهای اتوماسیون و کنترل: استفاده از سیستمهای اتوماتیک و هوش مصنوعی در عملیات فرآیندی و کنترل پردازشها، به کاهش نیاز به دخالت انسانی و افزایش دقت و بهرهوری در تولید فولاد کمک میکند.

- نانوفناوری: بهکارگیری نانومواد و نانوفناوری در فولادسازی، به بهبود خواص مکانیکی، مقاومت در برابر زنگزدگی و سختی فولاد میانجامد.

- انرژیهای تجدیدپذیر: استفاده از انرژیهای تجدیدپذیر مانند باد، خورشید و هیدروالکتریک برای تأمین انرژی مورد نیاز کارخانههای فولادسازی، به کاهش اثرات مخرب بر محیط زیست و کاهش مصرف سوختهای فسیلی کمک میکند.

- فرآیندهای آهنزنی اکسیژنی: استفاده از فرآیندهای آهنزنی اکسیژنی (مانند کنورتورها) به بهرهوری بالا و کاهش مصرف انرژی در تولید فولاد کمک میکند.

- تکنولوژیهای بازیافت حرارتی: استفاده از تکنولوژیهای بازیافت حرارتی برای بازیابی و استفاده مجدد از حرارت و انرژی از فرآیندهای حرارتی صنعت فولادسازی به کاهش مصرف انرژی و حفظ محیط زیست کمک میکند.

- انتقال حرارت بهینه: بهکارگیری تکنولوژیها و طراحیهای بهینه در کورهها و تجهیزات صنعت فولادسازی، به بهرهوری بیشتر در انتقال حرارت و استفاده بهینه از انرژی کمک میکند.

- سیستمهای هوش مصنوعی: استفاده از الگوریتمها و مدلهای هوش مصنوعی برای پیشبینی و بهینهسازی عملکرد فرآیندهای تولیدی فولاد به کاهش خطاها و بهبود کیفیت محصولات کمک میکند.

استفاده از تکنولوژیهای پیشرفته مدرنیته در صنعت فولاد، به افزایش بهرهوری، کاهش هزینهها، بهبود کیفیت محصولات و کاهش تأثیرات زیستمحیطی این صنعت کمک میکند و نقش مهمی در تحول و پیشرفت این صنعت دارد.

لطفا نظر خود را در خصوص مطلب فوق در جهت بهتر شدن مطالب سایت با ما به اشتراک بگذارید.

همچنین در صورتی که سوالی دارید برای ما بنویسید تا در اسرع وقت پاسخگوی شما باشیم.