عملیات حرارتی فولاد

فهرست مطالب

انواع عملیات حرارتی فولاد.

عملیات نرمالیزاسیون فولاد

سخت کاری فولاد

کوئنچ کردن فولاد

تطبیع فلز

تمپر فلز

انواع عملیات حرارتی فولاد.

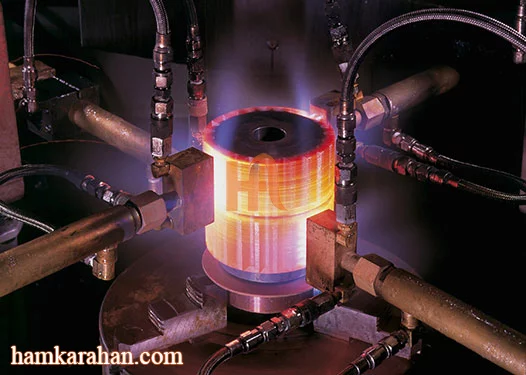

عملیات حرارتی چیست در فولاد عملیات حرارتی در فولاد به مجموعهای از فرآیندهای حرارتی اشاره دارد که به منظور تغییر خواص فیزیکی و مکانیکی فولاد انجام میشود. این فرآیندها به منظور بهبود خواص مواد و تنظیم سختی، مقاومت، زبری، دوام و دیگر ویژگیهای مهم فولاد به کار میروند. دستههای مختلفی از عملیات حرارتی وجود دارند که در تولید و پردازش فولاد به کار میروند، از جمله:

- **آنیلینگ (Annealing)**: در این فرآیند، فولاد به تدریج گرم میشود و سپس به آرامی خنک میشود. این عملیات به منظور کاهش تنشها، بهبود داکتیلیته، ترکیب دوباره دانهبندی و کاهش سختی انجام میشود.

- **تطبیع (Normalizing)**: در این فرآیند، فولاد به طور یکنواخت گرم میشود و سپس به آرامی خنک میشود. تطبیع برای بهبود ساختار دانهبندی، کاهش تنشها و افزایش مقاومت در مقابل خستگی انجام میشود.

- **تمپر (Tempering)**: در این فرآیند، فولاد پس از حرارتداده شدن و سرد شدن، مجدداً گرم میشود و به آرامی خنک میشود. این عملیات به منظور کاهش سختی اضافی از عملیات حرارتی قبلی (مانند حرارتداده شدن) و کاهش تنشهای داخلی انجام میشود.

- **حرارتدادن (Quenching)**: در این فرآیند، فولاد به سرعت در یک محیط خنککننده (مانند روغن، آب یا هوا) قرار داده میشود. این باعث تشکیل ساختار مارتنزیتی با سختی بالا میشود. این فرآیند اغلب توسط فولادهایی انجام میشود که به دنبال سختی و مقاومت بیشتر هستند.

- **پختن (Austempering)**: این فرآیند شبیه به حرارتدادن است، اما در آن فولاد به یک دمای معین گرم میشود و سپس در یک محیط خنککننده خاص (مانند محیط ملایم آبی) قرار داده میشود. این باعث تشکیل ساختار با سختی متوسط و مقاومت مناسب میشود.

این تنها چند مثال از عملیات حرارتی در فولاد هستند. انتخاب و اجرای صحیح این فرآیندها به توجه به نوع فولاد، استفاده موردنظر و خواص مورد انتظار، بسیار مهم است.

عملیات نرمالیزاسیون فولاد

نرمالیزاسیون یکی از عملیات حرارتی مهم در فرآیند تولید و پردازش فولاد است. در این فرآیند، فولاد به طور یکنواخت گرم میشود و سپس به آرامی خنک میشود. هدف اصلی نرمالیزاسیون بهبود ساختار دانهبندی فولاد و کاهش تنشهاست. این عملیات به ویژه برای کاهش تنشهای داخلی و افزایش مقاومت در مقابل خستگی مورد استفاده قرار میگیرد.

مراحل اصلی نرمالیزاسیون عبارتند از:

- **گرم کردن (Heating)**: قطعه فولاد به طور یکنواخت گرم میشود تا دمای مشخصی که در آن تغییرات ساختاری رخ میدهد، رسیده شود. دمای گرم کردن بسته به نوع فولاد و خواص موردنظر ممکن است متفاوت باشد.

- **نگهداری در دمای گرم (Soaking)**: پس از رسیدن به دمای گرم کردن، قطعه فولاد برای مدتی در این دما نگهداری میشود. این مرحله به اطمینان از تبادل حرارت کامل در کل ترکیب فولاد کمک میکند.

- **خنک کردن (Cooling)**: پس از نگهداری در دمای گرم، قطعه فولاد به آرامی خنک میشود. این خنک کردن میتواند در هوای آزاد، در محیطهای خنککننده خاص یا حتی در آب انجام شود.

نتیجه نرمالیزاسیون عبارت است از ساختار دانهبندی یکنواختتر و فاینر، تنشهای داخلی کمتر، و بهبود در مقاومت و داکتیلیته فولاد. این فرآیند به ویژه در فولادهایی که پس از فرآیندهای حرارتی دیگر مانند حرارتدادن یا تطبیل شدهاند، مفید است تا ساختار بهبود یابد و خواص موردنظر حاصل شود.

سخت کاری فولاد

سخت کاری (Hardening) یکی دیگر از عملیات حرارتی مهم در فرآیند تولید و پردازش فولاد است. هدف اصلی این فرآیند، افزایش سختی و مقاومت سطحی فولاد است. در این فرآیند، فولاد به سرعت در یک محیط خنککننده (مانند آب، روغن یا هوا) قرار داده میشود تا ساختار مارتنزیتی تشکیل شود که باعث افزایش سختی مواد میشود.

مراحل اصلی سخت کاری عبارتند از:

- **گرم کردن و تمپراتور (Heating and Temperature)**: قبل از سخت کاری، فولاد به طور یکنواخت گرم میشود تا به دمای مناسب برای تبدیل آستنیتیت به مارتنزیتیت (ساختار مارتنزیتی) برسد. این دما بسته به نوع فولاد متفاوت است.

- **نگهداری در دمای گرم (Soaking)**: قطعه فولاد در دمای گرم نگهداری میشود تا اطمینان حاصل شود که حرارت به طور یکنواخت در تمام قطعه انتقال مییابد.

- **خنک کردن (Quenching)**: بعد از نگهداری در دمای گرم، قطعه فولاد به سرعت در محیط خنککننده (مانند آب، روغن یا هوا) قرار داده میشود. این باعث تشکیل ساختار مارتنزیتی شده و سختی بالا در سطح قطعه ایجاد میشود.

- **تمپر (Tempering)**: در مرحله تمپر، قطعه سخت کاری شده به طور مختصر به یک دمای معین گرم میشود و سپس به آرامی خنک میشود. این مرحله به منظور کاهش سختی اضافی از سطح و کاهش تنشها است.

نتیجه سخت کاری عبارت است از سطحی با سختی بسیار بالا و مقاومت به سایش و ضربه. با این حال، این فرآیند ممکن است منجر به تنشهای داخلی در قطعه شود که ممکن است تا حدی با تمپر کاهش یابند. انتخاب دماها و شرایط سخت کاری بسته به نوع فولاد و خواص موردنظر متغیر است و نیاز به دقت دارد.

کوئنچ کردن فولاد

کوئنچ کردن (Quenching) یکی از عملیات حرارتی مهم در فرآیند پردازش فولاد و دیگر فلزات است که باعث تغییرات ساختاری و خواص مکانیکی آنها میشود. در کوئنچ کردن، فولاد به سرعت از دمای بالایی گرم کرده میشود و در یک محیط خنککننده قرار میگیرد. این فرآیند به منظور ایجاد ساختاری با سختی بالا و تغییر خواص فولاد مورد استفاده قرار میگیرد.

محیطهای مختلفی میتوانند برای کوئنچ کردن استفاده شوند، از جمله آب، روغن، هوا، و حتی محیطهای خنککننده ویژه با گازهای خنککننده مانند نیتروژن. انتخاب محیط خنککننده و شرایط کوئنچ کردن بسته به نوع فولاد، اندازه قطعه، و خواص مورد نظر میتواند متفاوت باشد.

در کوئنچ کردن، دو ساختار اصلی میتواند تشکیل شود:

- **ساختار مارتنزیتی (Martensite Structure)**: این ساختار به علت خنک شدن سریع از دمای بالا تشکیل میشود. ساختار مارتنزیتی دارای سختی بسیار بالا و سازگاری متناوب اتمی است، که منجر به افزایش مقاومت فولاد به سایش و ضربه میشود. با این حال، ساختار مارتنزیتی به طور کلی به طور همدرجه ضعیفتر از ساختارهای دیگر در مقابل خستگی عمل میکند.

- **ساختار بنزیت (Bainite Structure)**: در شرایط خنکتر و کندتر از کوئنچ کردن، ساختار بنزیت شکل میگیرد. این ساختار دارای سختی کمتری نسبت به مارتنزیت دارد اما مقاومت در برابر خستگی و ضربه بهتری دارد.

کوئنچ کردن یکی از مراحل اصلی در فرآیندهای پردازش فلزات مانند تولید قطعات فولادی یا ابزارها است. این فرآیند نیازمند دقت و شناخت عمیق از خواص مواد و شرایط پردازش است تا بهبود در خواص مکانیکی و استحکام مواد حاصل شود.

تطبیع فلز

تطبیع یکی از عملیات حرارتی مهم در فرآیند پردازش فلزات است که به منظور بهبود خواص مکانیکی و ساختاری فلزات انجام میشود. هدف اصلی از تطبیع، کاهش تنشهای داخلی در فلزات و تغییر ساختار دانهبندی آنها به صورتی که خواص مکانیکی و دیگر خواص فلز بهبود یابند، بدون تغییر بزرگ در سختی.

مراحل اصلی تطبیع عبارتند از:

- **گرم کردن (Heating)**: در این مرحله، فلز به طور یکنواخت گرم میشود تا به دمای معینی که به عنوان دمای تطبیع معروف است، رسیده شود. این دما معمولاً کمی بالاتر از دمای بینیت میباشد (دمایی که تبدیل آستنیتیت به بینزیت شروع میشود).

- **نگهداری در دمای گرم (Soaking)**: بعد از گرم کردن، فلز برای مدت زمانی در دمای تطبیع نگهداری میشود تا اطمینان حاصل شود که حرارت به طور یکنواخت در سراسر فلز توزیع میشود و تغییرات ساختاری اتفاق میافتد.

- **خنک کردن (Cooling)**: پس از نگهداری در دمای تطبیع، فلز به آرامی خنک میشود. این خنک کردن میتواند در هوای آزاد یا در محیطهای خنککننده خاص انجام شود.

تطبیع باعث اصلاح ساختار دانهبندی فلز میشود و به کاهش تنشهای داخلی کمک میکند. این فرآیند میتواند برای انواع مختلفی از فلزات اعم از فولاد، آلومینیوم، مس و غیره استفاده شود. تطبیع به ویژه در صنایع مختلف از جمله خودروسازی، ساخت و ساز، و صنایع معدنی مورد استفاده قرار میگیرد.

تمپر فلز

تمپر یکی از عملیات حرارتی مهم در فرآیند پردازش فلزات است که به منظور تنظیم خواص مکانیکی و سختی فلزات پس از فرآیندهای حرارتی اولیه انجام میشود. هدف اصلی تمپر، تعدیل سختی و آسیبپذیری فلزات به منظور بهبود تعادل میان خواص مختلف آنها میباشد.

در اصطلاح علم مواد و فلزات، تمپر به معنای گرم کردن فلز به یک دمای معین و سپس خنک کردن آن به آرامی میباشد. این فرآیند به منظور تخلیه تنشهای داخلی ایجاد شده از عملیاتهای حرارتی یا مکانیکی قبلی و کنترل سختی مورد استفاده قرار میگیرد.

مراحل اصلی تمپر به شرح زیر است:

- **گرم کردن (Heating)**: در این مرحله، فلز به طور یکنواخت گرم میشود تا به دمای معین تمپر رسیده شود. دمای تمپر بسته به نوع فلز و خواص موردنظر متفاوت است.

- **نگهداری در دمای تمپر (Soaking)**: بعد از گرم کردن، فلز به مدت زمان معین در دمای تمپر نگهداری میشود تا حرارت به طور یکنواخت در سراسر فلز توزیع شود.

- **خنک کردن (Cooling)**: پس از نگهداری در دمای تمپر، فلز به آرامی خنک میشود. خنک کردن میتواند در هوای آزاد یا با استفاده از محیطهای خنککننده مخصوص انجام شود.

در نتیجه تمپر، خواص مکانیکی فلز میتواند تغییر کند. به طور مثال، اگر فلز پس از کوئنچ کردن سخت و شکننده شده باشد، تمپر میتواند به ساختاری با سختی کمتر و داکتیلیته بیشتر منجر شود. از این رو، تمپر به عنوان یک مرحله مهم در کنترل خواص مکانیکی و استحکام فلزات استفاده میشود.

برای خرید انواع آهن آلات می توانید با کارشناسان همکار آهن مشورت و بهترین آهن آلات را با بهترین کیفیت و قیمت از همکارآهن خریداری کنید .